FÁBRICA DE RAÇÃO É ASSUNTO DE PROFISSIONAIS

CENÁRIO 2020

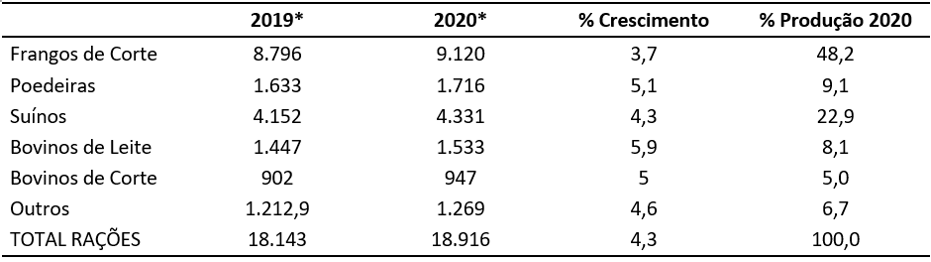

Com crise iniciada em 2018, devido ocorrência da Peste Suína Africana (PSA), os Estados Unidos assumiram a liderança no ranking mundial dos maiores produtores de rações pela primeira vez em 2020; sendo seguido pela gigante China, pelo líder da América Latina, Brasil, depois pela Rússia, Índia, México, Espanha, Japão e Alemanha. Juntos, esses 9 países respondem por 58% da produção global de rações. Conforme apresentado na Tabela 1, no Brasil, a produção de ração animal aumentou 4,3% no primeiro trimestre de 2020 ante a igual período de 2019 e somou 18,9 milhões de toneladas. Considerando a produção de rações para bovinos de corte e leite, houve um crescimento de 5,6% (Sindirações, 2020).

Tabela 1: Produção de rações – Janeiro a Março (mil toneladas)

Fonte: Sindirações, 2020. / *Estimativa **Previsão #Ajuste Técnico

Globalmente, a produção por espécies não segue as mesmas proporções, sendo liderada pelo setor de frangos de corte (28%), seguido pelo de suínos (24%), poedeiras (14%), bovinos de leite (12%), bovinos de corte (10%), outras espécies (12%). O crescimento mais expressivo corresponde aos setores das poedeiras e frangos de corte.

FATORES DE INFLUÊNCIA

Ao fechar uma compra de ração, nem se imagina tudo que acontece para que o produto chegue até a fazenda e o que há por trás desse processo! Quando se produz alimentos, deve-se adicionar mais do que nutrientes essenciais para a boa performance animal; a responsabilidade com a saúde e bem estar dos consumidores, além do cuidado com a preservação do meio ambiente e segurança das pessoas, também são ingredientes obrigatórios para a produção de alimentos.

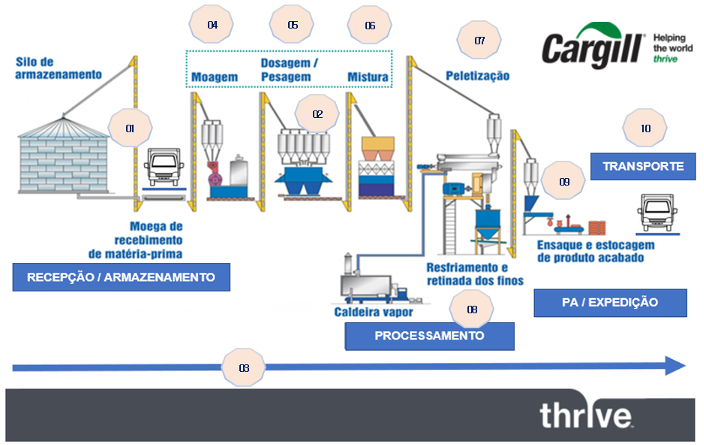

O processo de fabricação de ração inicia com o projeto da fábrica, envolvendo sua construção; instalação dos equipamentos; seleção e qualificação dos fornecedores de matérias-primas (MP’s); formulações; verificação da qualidade dos ingredientes; armazenagem; dosagens em equipamentos adequadamente calibrados; moagens monitoradas; homogeneizações das misturas; validação de limpeza; supervisão dos produtos prontos; manutenção dos equipamentos; e, limpeza geral da fábrica (BUTOLO, 2002). Além disso, destaca-se a importância de uma equipe de colaboradores treinados, qualificados e conscientes da relevância e criticidade das atividades que desempenham.

Para a garantia de alimentos seguros, de qualidade e padronizados, é imprescindível que os fabricantes conheçam os perigos; identifiquem os pontos de maior risco e estabeleçam estratégias de controle e monitoramento em cada etapa de processamento (recebimento, armazenagem, moagem, dosagem, mistura, peletização, expedição), bem como, possíveis ações corretivas. Pensando nisso e em atender exigências cada mais rigorosas do mercado e órgãos reguladores, a Nutron oferece alimentos garantindo máxima performance animal; saúde para o negócio de seus clientes; e segurança para o consumidor final – as pessoas.

PONTOS CRÍTICOS DE CONTROLE (PCC’S)

Embora a abordagem do texto seja referente aos PCC’s na produção de ração, não se pode negligenciar a importância dos controles laboratoriais e das coletas de amostras. Contudo, por se tratarem de temas igualmente relevantes, nesse momento, apenas destacamos a importância dos laboratórios para definição dos pontos críticos de contaminação e alertamos que, de nada valem amostras mal coletadas e/ou mal manuseadas para determinação dos limites críticos, tampouco para validações.

PCC’s correspondem às variáveis que podem prejudicar o desempenho do complexo processo de produção de alimentos. Cada PCC corresponde à etapa do processo em que o controle deve ser aplicado para se prevenir ou eliminar um perigo ou reduzi-lo a níveis aceitáveis (limites críticos). A partir da identificação dos perigos e estabelecimento do controle dos prontos críticos, procede-se o monitoramento regularmente através de amostragens adequadas e análises físico-químicas e microbiológicas da ração. Para cada ponto crítico identificado, devem ser estabelecidos ações corretivas, adotados os procedimentos de verificação e registros.

Conforme Portaria Nº 46, de 10/02/1998, perigo são causas potenciais de danos inaceitáveis que possam tornar um alimento impróprio ao consumo e afetar a saúde do consumidor, ocasionar a perda da qualidade e da integridade econômica dos produtos. Enquanto o risco é a probabilidade de ocorrência de um perigo à saúde pública, de perda da qualidade de um produto ou alimento ou de sua integridade econômica.

A análise de risco consiste na avaliação sistemática de todas as etapas envolvidas na produção dos alimentos, visando estimar a probabilidade da ocorrência dos perigos, levando-se também em consideração como o produto será consumido. O risco varia conforme a exposição aos perigos.

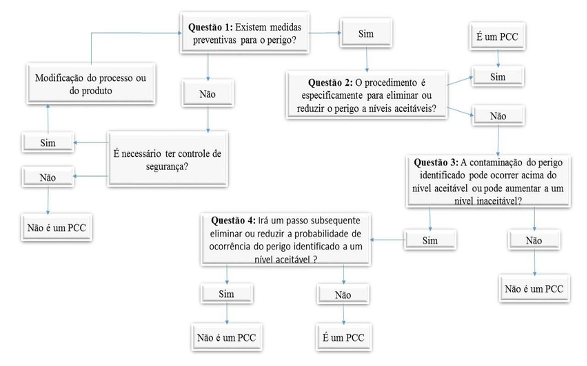

Para definir os PCC’s, é fundamental utilizar uma sequência lógica de perguntas utilizando a ferramenta conhecida como “árvore decisória” (Figura 1). Para isso, deve-se possuir conhecimento claro do produto e do fluxograma da fábrica.

Figura 1: Árvore decisória para avaliação de PCC’s

Fonte: Ifope, 2020.

OS 10 PRINCIPAIS PCC’S DA PRODUÇÃO DE RAÇÃO

A Figura 2 destaca as etapas com os principais PCC’s de todo o processo de produção de ração. Logo após, abordamos com mais detalhes cada PCC. É bom deixar claro que, cada planta possui suas especificidades, daí a importância de se realizar um estudo pontual em cada fábrica.

Figura 2: Principais PCC’s das fábricas de ração

1- Recepção, beneficiamento e estocagem

- Cereais a granel: Presença de impurezas; umidade; presença de pragas; ensilamento; controle da termometria e aeração; acúmulo de pó e equipamentos desalinhados; goteiras e infiltrações; tempo de armazenagem; pessoas responsáveis; organização, limpeza e higienização.

- Líquidos: A estocagem deve ser compatível com o tamanho e localização da fábrica; a temperatura é especialmente importante para gorduras e melaço, a fim de que a viscosidade não impeça a pulverização e não esquente a ponto de provocar perdas nutricionais (manter as gorduras entre 40 e 50°C).

- Ensacados: É uma operação relativamente simples e segura. Tudo deve ser colocado sobre estrados com ventilação inferior; pilhas bem identificadas evitam trocas; controle rigoroso de pragas; manutenção de organização e limpeza; pilhas afastadas das paredes (mínimo de 50 cm); “o que vence primeiro sai primeiro”.

2- Ensilamento: Erro no ajuste de rotas, vazamentos em caixas e registros, deficiência de sinalização das rotas (linhas de fluxos) e falha em alarmes, equipamentos não autolimpantes, troca de silos de matéria-prima ou de rações.

3- Equipamentos transportadores: Regulagem da velocidade (pode causar desuniformidade). Cuidados para evitar contaminações entre linhas, áreas limpas e sujas, acesso de funcionários de diferentes setores etc. Manutenção e limpeza periódicas.

4- Moagem: Diminui o tamanho das partículas de modo uniforme; facilita a mistura, peletização e aproveitamento dos nutrientes. Quanto mais uniforme forem as partículas dos componentes a serem misturados, maior será a chance de obter uma boa mistura. Para ração peletizada, quanto menor o diâmetro das partículas, maior será a superfície de contato e maior será a ação do vapor, gelatinização, plastificação, etc. Para rações fareladas, o diâmetro geométrico médio (DGM) recomendado varia conforme a espécie e categoria animal consumidora.

Principais PCC’s: capacidade dos moinhos; limpeza e organização; alimentação do equipamento; exaustão/aspiração; umidade dos ingredientes (quanto maior a umidade, menor a produtividade de moagem e maior o custo com energia); granulometria; formulação; monitoramento de martelos e peneiras etc.

5- Dosagem: Um dos grandes desafios observados nas fábricas. Geralmente, observa-se erros de projeto resultantes de diagramação mal executada (KLEIN, 1999). Os silos precisam ser em número e capacidade suficiente, pois determinam a flexibilidade da fábrica. Para garantir uma boa dosagem é necessário fazer, periodicamente, testes de dosagem por elemento dosador e manter boa frequência de limpeza.

6- Mistura: Uma das fases mais decisivas para a garantia de qualidade das rações. Três são os requisitos fundamentais para um bom misturador:

- Validação da Qualidade da mistura: Normalmente, é realizada através da análise do coeficiente de variação (CV) de um indicador (elemento traço) presente na mistura. É comum, observar profissionais validando qualidade de mistura com até 10% de CV. O Swiss Institute of Feed Technology estabelece validações com CV de até 5%. Por outro lado, para melhor atender seus clientes, o Departamento Técnico da Nutron, preconiza o uso de marcadores, associando os resultados das análises de “probabilidade” e “CV”. Além disso, para melhoria contínua, também classifica os resultados em 3 níveis: homogeneidade excelente, regular e não aceitável.

- Resíduo remanescente: Não deve ser maior que 0,2% da capacidade do misturador. Tem como principais agravantes: ausência de rotina de limpeza; misturador mal construído; desgaste das pás ou helicoides; desgaste das chapas do corpo do misturador; adição errada dos líquidos.

- Ausência de vazamentos: A integridade das vedações evita contaminações cruzadas, reduz o pó suspenso (diminuindo o risco de explosões), reduz atração de pragas e evita prejuízos econômicos.

Klein (1999), recomenda 2 validações anuais de mistura, 4 de resíduo e, diariamente, análises de vazamento. A Nutron acrescenta a importância de nova validação sempre que houver manutenção na estrutura do misturador; diversificação do padrão de volume de mistura e, desenvolvimento de formulações atípicas.

7- Peletização: Tipo de tratamento térmico com o qual se objetiva, entre outros, melhorar o desempenho dos animais através de alterações físico-químicas e da redução de microorganismos. Para isso, deve-se controlar temperatura (a depender da formulação), tempo (é associado à temperatura e, se mal dosado, pode tanto não oferecer os benefícios esperados quanto causar a perda de nutrientes), umidade (adicionada via vapor) e pressão (passagem da ração pelo furo da matriz).

8- Resfriador: Possibilita a armazenagem segura dos alimentos. Para evitar condensação e outros prejuízos, não ensacar e não mandar para o silo de armazenagem, as rações que, após o resfriamento, apresentam temperatura com mais de 7°C em relação à temperatura ambiente.

9- Expedição: Ter cuidados com a mistura e possíveis trocas de produtos, pilhas e silos de rações mal identificados e/ou não cobertos, ordens de carregamento mal preenchidas e/ou mal sequenciadas. Priorizar procedimentos de limpeza e organização.

10- Transporte: Os caminhões para transporte das rações devem estar impreterivelmente limpos e organizados, evitando-se furos nas lonas ou no assoalho dos graneleiros. Em carregamentos com diferentes itens e pontos de carregamento, conhecer a natureza de todos. A depender do percurso e condições das vias, o transporte dos caminhões pode ser agente de desmistura da ração farelada e de aumento de finos em ração peletizada.

CONTAMINAÇÃO CRUZADA

Conforme a Instrução Normativa Nº 04, de 23 de fevereiro de 2007, é equivale a contaminação de produto destinado à alimentação animal com outro produto, durante o processo de produção ou contaminação gerada pelo contato indevido de ingrediente, insumo, superfície, ambiente, pessoas ou produtos contaminados, que possam afetar a inocuidade do produto.

É uma não conformidade que, pode ocorrer desde a recepção dos ingredientes até o armazenamento do produto pronto. Por isso, é tão importante definir os PCC’s de cada etapa de produção! Através do monitoramento desses pontos e de todos os registros de produção, se torna possível prevenir essa e outras contaminações. Se ainda assim, ocorrer algum desvio, será mais fácil identificar as causas e implantar um plano de ação para evitar novas ocorrências.

AUTOMAÇÃO

Ainda que se faça uso dos melhores ingredientes e que se adote os melhores procedimentos, as possibilidades de erros por operações manuais são o perigo mais frequente e, eliminar os pontos de maior vulnerabilidade passa a ser a grande preocupação dos gestores das fábricas. Por mais que a equipe esteja capacitada e comprometida com o resultado final, erros em função de esquecimentos e tempos mal controlados, podem ocorrer. Daí a importância de se investir em automação (principalmente dosagem e mistura) para garantir maior segurança e padronização para dos produtos.

CONSIDERAÇÕES FINAIS

Após identificar os perigos e PCC’s, recomenda-se estabelecer os limites críticos, as ações de monitoramento, os procedimentos para verificação do funcionamento do sistema e um sistema para implantação de rotina de registros. O estabelecimento dos limites críticos é necessário para definir os limites aceitáveis de contaminação, não comprometendo à qualidade do produto, nem a saúde dos consumidores.

A Cargill, é uma empresa que fabrica produtos de qualidade e estabelece parcerias de sucesso mútuo com seus clientes. Não por acaso, em novembro de 2020, a Cargill foi campeã no setor MAIOR ENTRE AS 500 do 16º Prêmio Melhores do Agronegócio. Quer conhecer mais sobre a qualidade e resultados dos produtos Cargill? Pergunte para quem usa ou entre em contato com nossa equipe!!

REFERÊNCIAS BIBLIOGRÁFICAS

BUTOLO, J. E. Qualidade de Ingredientes na Alimentação Animal. Colégio Brasileiro de Alimentação Animal. Campinas, 430p. 2002.

IFOPE. Árvore decisória na identificação dos PCC. Ifope, 23 mar. 2019. Disponível em: <https://blog.ifope.com.br/arvore-decisoria-no-pcc/>. Acesso em 04 dez. 2020.

KLEIN, A. A.; Pontos Críticos do Controle de Qualidade em Fábricas de Ração. In: I SIMPÓSIO INTERNACIONAL ACAV – EMBRAPA SOBRE NUTRIÇÃO DE AVES, 1999, Concórdia, p. 4-18.

PILON, L. E. Otimização do sistema de moagem de fábrica de ração. Disponível em: <https://files.cercomp.ufg.br/weby/up/66/o/Artigo_Notici%C3%A1rio_-_Moagem_Lucas_Pilon.pdf?1475851738> Acesso em: 04 de dez. de 2020.

SINDIRAÇÕES. Sindicato Nacional da Indústria de Alimentação Animal. Boletim Informativo do Setor – Junho 2020, São Paulo, 2020.

Anônimo

5

10/03/2021Anônimo

4.5

11/03/2021